【 Resumo 】 Este artigo analisa a falha do projeto do molde de fundição e expõe os elementos-chave que devem ser considerados durante o processo de projeto do molde de fundição sob pressão. Ao simular o sistema de canais de outros moldes de fundição projetados com sucesso, ele deve ser baseado em condições reais. Projeto, modificação e melhoria das características estruturais das peças fundidas; especialmente ao copiar os moldes, os elementos que são temporariamente incompreensíveis ainda são retidos como critério.

Falha de design [palavras-chave], projeto de corredor de molde de fundição, imitação

Número CLC: TG249.2 Código do documento: B

1.Foreword

A produção de fundição é inseparável de moldes de fundição sob pressão. A qualidade dos moldes afeta diretamente a produção normal de fundição, bem como os benefícios econômicos das empresas, os salários dos empregados e assim por diante. Um molde de fundição bem projetado pode maximizar a eficiência de produção do equipamento, reduzir efetivamente o custo de energia da produção de fundição e reduzir a taxa de refugo de peças fundidas. A experiência demonstrou que um molde de fundição bem projetado depende principalmente de seu sistema de canais. Se o design foi bem sucedido. O design do rotor do molde de fundição é a chave para um molde de fundição.

A produção normal de fundição depende primeiramente da configuração correta da posição e do tamanho da forma do sistema de injeção. Quando o peso da produção é grande, a espessura da parede é muito diferente, a forma é complexa e a compactação da estrutura, a qualidade da superfície e a qualidade do processo são estritamente necessárias, o vazamento é realizado. Estes parâmetros de projeto da pista precisam ser cuidadosamente projetados. Em qualquer caso, é impossível compensar os outros parâmetros de fundição devido à influência inadequada do sistema de injeção na qualidade do produto de fundição sob pressão.

O projeto do sistema de canal de injeção moldado no local requer uma análise completa da estrutura da fundição e dos vários requisitos do cliente, e é determinado que esses requisitos são atendidos basicamente. O processo geral para projetar o sistema de injeção é:

a) selecione a localização do portão;

b) considerar a direção do fluxo do metal guia;

c) o número de ações do portão;

d) definir a forma e tamanho do corredor;

e) Determine a área da seção transversal do inging.

Embora o design do sistema sprue seja simples de dividir as etapas acima, algumas alterações em cada fator causarão uma grande mudança no design do sistema de passagem. Exceto pela área transversal do inging, um gráfico P-Q2 melhor pode ser feito. Além da confirmação, a consideração de vários outros fatores ainda depende da experiência pessoal e do conhecimento do projetista de moldes; para a fundição, existem muito poucas situações que podem satisfazer totalmente a configuração de posição de porta ideal, que é muitas vezes “garantida as principais exigências. O princípio de levar em conta a ligação secundária é levado a cabo. No projeto real do molde, a maior parte da experiência consiste em fazer o projeto estrutural do sistema de injeção. Portanto, a imitação e melhoria do sistema de moldagem do molde de sucesso no passado torna-se um. Um método de design indispensável.

No entanto, no processo de imitação do antigo sistema de canais de moldes, se não puder ser usado de forma flexível, o caso de imitação de falha no design atual não é incomum. A seguir, uma breve discussão de um caso real, para que possamos obtê-lo. Alguma inspiração, no futuro projeto de molde para assumir a liderança, melhorar a taxa de sucesso do design do molde.

2. Exemplo de análise

2.1 imitação de imitação do sistema sprue do molde da cópia do escudo

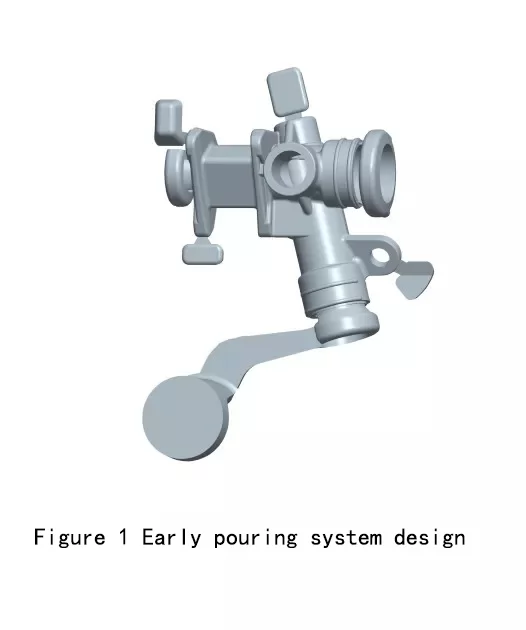

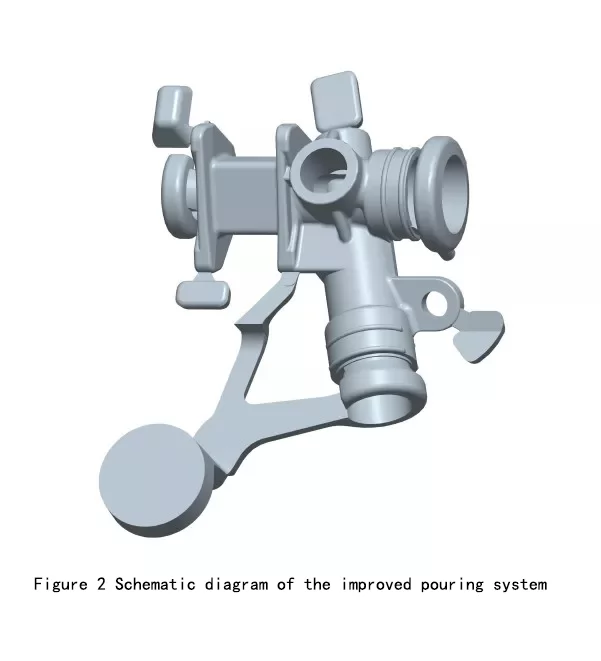

A figura 1 mostra o projeto do canal de injeção de um alojamento de direção do carro. Este projeto de canal é uma estrutura de projeto inicial. Devido ao uso de um canal principal circular para enchimento, o produto é basicamente bem formado, mas devido ao núcleo A espessura da parede parcial da sub-interseção é mais espessa, e existe um grande orifício de contração no centro. O cliente propõe requisitos de retificação. Para resolver este problema de qualidade, após o enchimento da simulação do sistema de vazamento do molde, alteramos o sistema de injeção do molde para A estrutura mostrada na Fig. 2 acrescenta um pequeno canal auxiliar à parte espessa do lingotamento sem afetar a aparência do molde. produtos. Após o experimento de produção real, obtém-se o encolhimento interno da parte espessa da peça fundida. Grande melhoria, a qualidade do produto atende plenamente as necessidades dos clientes. Desde então, o design do sistema de fundição deste produto basicamente não mudou. Este molde de fundição foi projetado e produzido mais de dez pares, basicamente pertencentes ao design do sprue em forma. Deste modo, estas estruturas de molde nunca foram alteradas em demasia no processo de cópia, apenas na medida em que os cantos do molde locais e a resistência do molde são insuficientes. Projetado para melhorar os problemas de qualidade de produção encontrados.

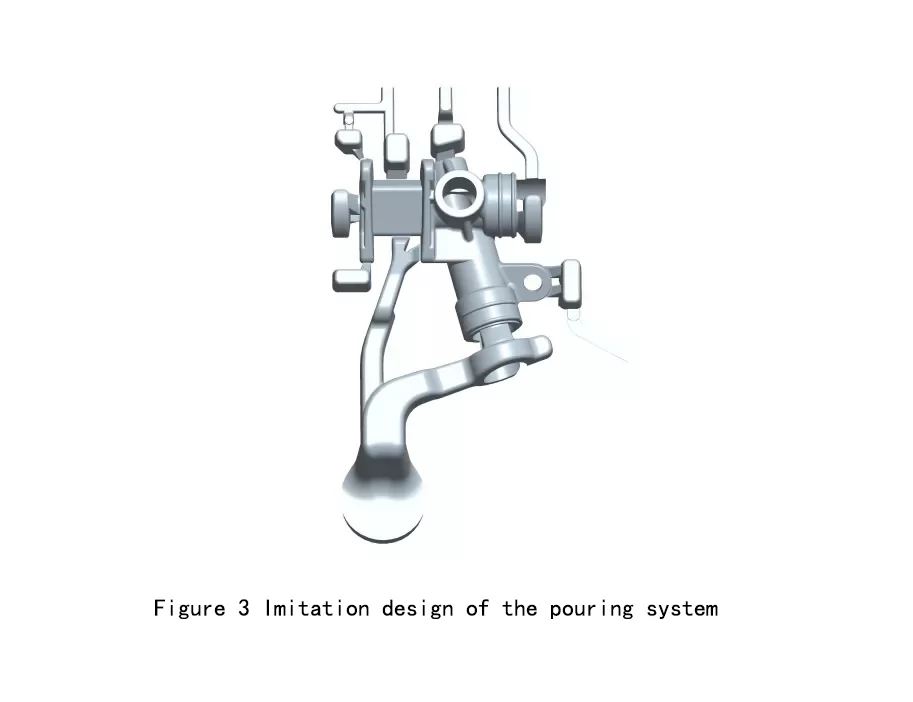

Por várias razões, um novo fabricante de moldes foi substituído para fazer um molde de réplica. A imagem do produto da produção de moldes recém-projetada é mostrada na Figura 3. Na produção real de fundição, houve um problema de qualidade:

1) má moldagem do produto;

2) A parte interna do produto está severamente restrita;

3) A qualidade interna é reduzida após a usinagem;

4) A saída da classe diminui, a principal razão é que o tempo de pulverização aumenta, caso contrário, o modo de colagem local está rachado;

A partir da fotografia da peça fundida (mostrada na Figura 4), o canal auxiliar original projetado foi completamente transformado no canal principal durante o processo de enchimento do metal fundido, e o canal principal original tornou-se o vazamento auxiliar. A estrada também afeta o enchimento normal do molde. Uma vez que este produto é um casting muito maduro, existe um processo maduro de fundição que pode ser usado como referência. Do ponto de vista da mudança, a fim de resolver esses problemas de qualidade, é necessário encontrar a razão do projeto do molde. Devido à mudança de fabricantes de moldes, ainda existem algumas diferenças nos conceitos de design de projetistas de moldes de vários fabricantes. Embora seja um conjunto de moldes de cópia, os designers incorporarão seus próprios conceitos de design em novos moldes durante o processo de design. Vá no design.

No pensamento habitual do design, o canal principal aberto no cone de desvio é verticalmente para cima, e não aponta obliquamente na direção do portão interno. Portanto, quando a grelha é aberta no cone de desvio, o novo molde naturalmente Segundo a experiência do designer, ele é vertical para cima, e a direção da direção inclinada não é demais. Portanto, quando o portão é aberto no cone de desvio, o novo molde segue naturalmente a experiência do designer. Torna-se um canal dominante vertical ascendente; como todos sabemos, para o canal de fluxo de fundição, cada giro de fluxo trará uma grande perda de energia e, ao mesmo tempo, devido à inércia do enchimento de metal fundido, o fluxo é o mais na direção da linha reta. Preenchido primeiro, o caudal só será alterado se a resistência de enchimento lateral atual for aumentada.

O canal principal recém-projetado possui um ponto de virada de 90 ° e o canal de fluxo auxiliar está apenas na direção da linha reta. Então, no processo de encher o metal fundido, ele é primeiro preenchido pelo corredor auxiliar e, em seguida, preenchido a partir do corredor principal. O fenômeno, a partir da produção real da amostra (mostrada na Figura 4), todo o processo de enchimento é basicamente feito pelo corredor auxiliar, o corredor principal não conseguiu preencher.

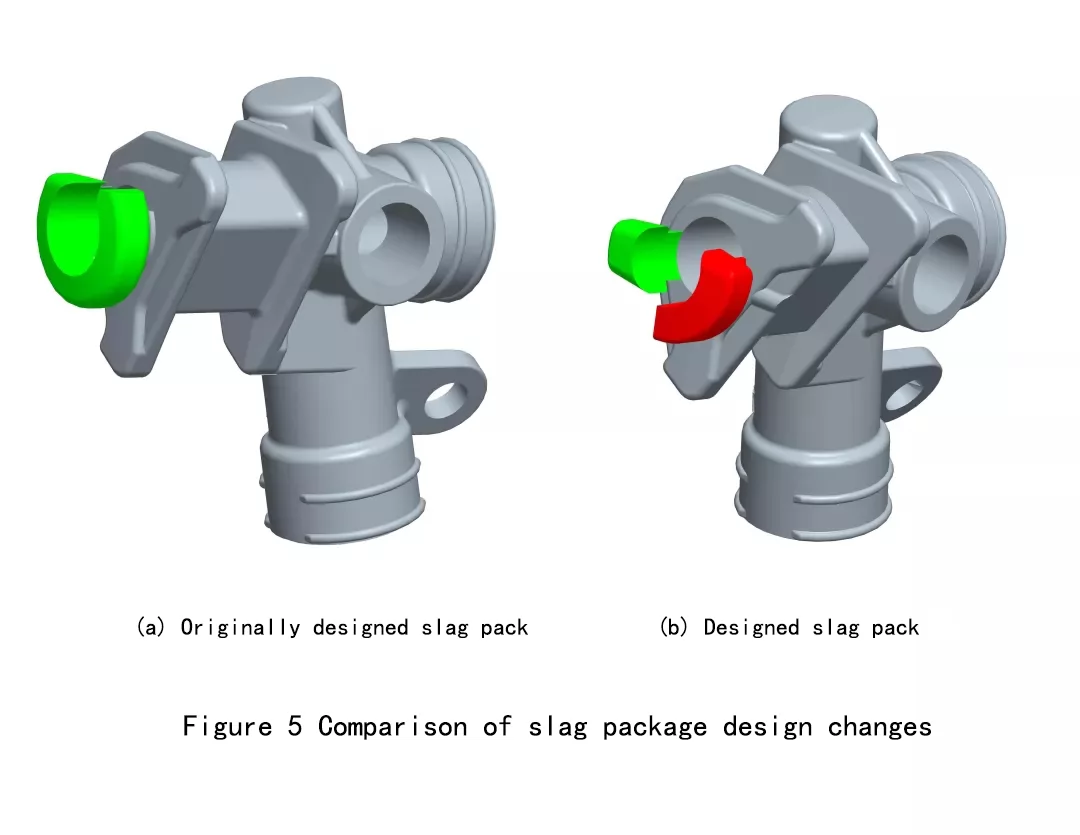

2.2 Alterações no design do sistema de drenagem

No projeto do sistema de drenagem, o esquema de projeto original é basicamente imitado. No entanto, ao projetar o núcleo do lado esquerdo do produto, pode estar na diferença de hábitos de design. O novo design fez uma pequena alteração. Alguns dos pacotes de escória anulares foram alterados para dois pacotes de escória pequenos separados (como mostrado na Figura 5). Esta pequena mudança não parece ter qualquer efeito sobre o elenco.

Na produção real de fundidos, também não atraiu a atenção do pessoal relevante, até que as reclamações do cliente causaram o vazamento do problema causado por essa alteração no projeto; originalmente, o cliente descobriu que alguns produtos foram perdidos internamente durante o processo de usinagem. No pacote de escória, afetando o processamento dos clientes! Esse é um problema que nunca aconteceu nos últimos anos; o tamanho da sacola de escória original é maior que o diâmetro do furo da carcaça da caixa de direção. A mudança de design do saco de escória torna o tamanho de um saco de escória menor e o formato externo menor do que Após a abertura do compartimento do mecanismo do leme, no processo de produção subsequente, o pacote de coleta de escória é inserido no furo interno do produto no buraco.

Tratamento da retificação do molde 2.3

De acordo com a situação de produção do molde, o tratamento de retificação correspondente deve ser realizado, e a modificação do molde deve ser realizada de acordo com o esquema de projeto do molde original, para que o projeto do sistema de conduto se torne mais razoável e suave, e o enchimento do metal fundido é facilitado e o molde é resolvido. Os problemas na produção de pequenos lotes fazem com que a qualidade do produto atenda às necessidades dos clientes.

O problema que o pequeno pacote de escória cai no furo do produto só pode ser resolvido conectando as duas inclusões de escória e aumentando suas dimensões externas.

3. Conclusão

Através da análise de exemplo acima, podemos entender que o fator de sucesso que realmente determina o projeto de um par de moldes está nos detalhes do projeto do molde. Os grandes princípios são quase que universalmente conhecidos, mas na aplicação real, o sucesso ou o fracasso é uníssono, o nível de conhecimento de cada pessoa, certo A compreensão e compreensão do sistema de sprue determina o sucesso ou o fracasso de um par de moldes.

Declaração de direitos autorais: o conteúdo do artigo é extraído da rede. Se houver alguma infração, entre em contato conosco para excluí-la.