A UE formulou o seu plano de protecção ambiental em 2007 e deverá atingir este objectivo até 2020. O objectivo é reduzir o consumo de energia e as emissões de gases com efeito de estufa na Europa em cerca de 20% em comparação com 1990, aumentando simultaneamente a quota de novas energias na UE. para 20%.

Como a maior economia da Europa, a Alemanha responde por cerca de 20% do total de emissões de CO2 na Europa e é um grande emissor de gases de efeito estufa. Embora a Alemanha tenha conseguido alguns resultados na redução de emissões, ainda tem uma grande responsabilidade em reduzir ainda mais as emissões.

Para atingir a meta de economia de energia, a Alemanha deve produzir com mais eficiência e continuar a reduzir as emissões de CO2 dos automóveis. A fim de promover a redução de emissões nocivas, o Parlamento Europeu estabeleceu um limite de 95 g / km de emissões de CO2 para todas as empresas automotivas até 2020. O limite é de cerca de 4 litros de gasolina ou 3,5 litros de diesel consumidos por 100 quilômetros . Se o limite máximo for excedido, o fabricante será multado pesadamente.

Economia de custo:

O design da estrutura leve no carro é muito útil para alcançar o propósito da proteção climática da UE. A base para alcançar este objetivo não é apenas o uso de materiais leves, mas também o uso contínuo de estruturas leves. Desta forma, não apenas o peso do corpo pode ser bastante reduzido, mas também a carga dos componentes pode ser maximizada, e os elos tecnológicos podem ser bastante reduzidos. Actualmente, pode ser utilizada uma estrutura de encosto de liga de magnésio fundida sob pressão de alta resistência e peso leve para substituir o encosto do banco de aço composto por múltiplos componentes, permitindo assim a redução do peso.

Na estrutura deste documento, é fornecido um esquema de otimização, que pode substituir a estrutura original de aço de encosto e ainda alcançar a meta de redução de peso e aumento de resistência através de uma variedade de esquemas de projeto. Usar um sistema de fundição individualizado para analisar o processo de fundição pode encontrar os pontos fracos no processo de fundição e otimizar os pontos fracos. Este método apontou a direção do conceito de design para realizar o desenvolvimento geral das peças fundidas e se tornou a idéia dominante para o desenvolvimento sustentável de peças leves na indústria automotiva.

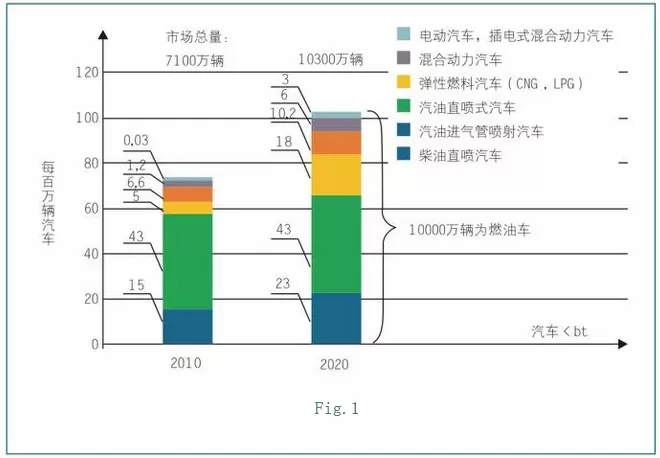

Os fornecedores de automóveis também precisam atender aos requisitos de proteção ambiental, com emissões de CO2 de 0 g por quilômetro para veículos elétricos. Apesar de reduzir as emissões na indústria automotiva como um todo, de acordo com a situação atual, os veículos elétricos e híbridos só podem aumentar para 3 milhões até 2020, enquanto os veículos tradicionais de combustível aumentarão em 30 milhões, ou até mais de 100 milhões. (Figura 1).

Para alcançar o objetivo da União Européia, a adoção de estrutura leve em carros é a chave para garantir que as pré-condições sejam atendidas. De acordo com a pesquisa de McKinsy, embora o aumento no peso corporal possa ser compensado pela tecnologia de motores que economizam energia ou dispositivos de acionamento elétrico, a proporção de componentes leves em automóveis também deve ser aumentada de 30% em 2013 para 70% em 2030. os carros aumentarão em cerca de 250 kg devido ao grande peso das baterias. Chassis e freios do veículo suportarão cargas maiores, portanto os componentes devem ser mais robustos e capazes de suportar cargas mais pesadas.

O potencial estrutural leve de assentos de carro é um tópico muito interessante. Embora estruturas de assento de magnésio, como Mercedes SLK, tenham sido usadas em alguns automóveis, as estruturas de chapa de aço ainda representam uma grande proporção. Portanto, neste estudo, precisamos fortalecer o desenvolvimento do potencial estrutural leve. O objetivo é substituir o encosto do assento de aço feito de multi-componentes por uma estrutura de encosto de magnésio de fundição de alta resistência e leve integrada. Finalmente, um componente leve de liga de magnésio com resistência comparável ao componente original é fabricado.

Conceito e Design de fundição de liga de magnésio

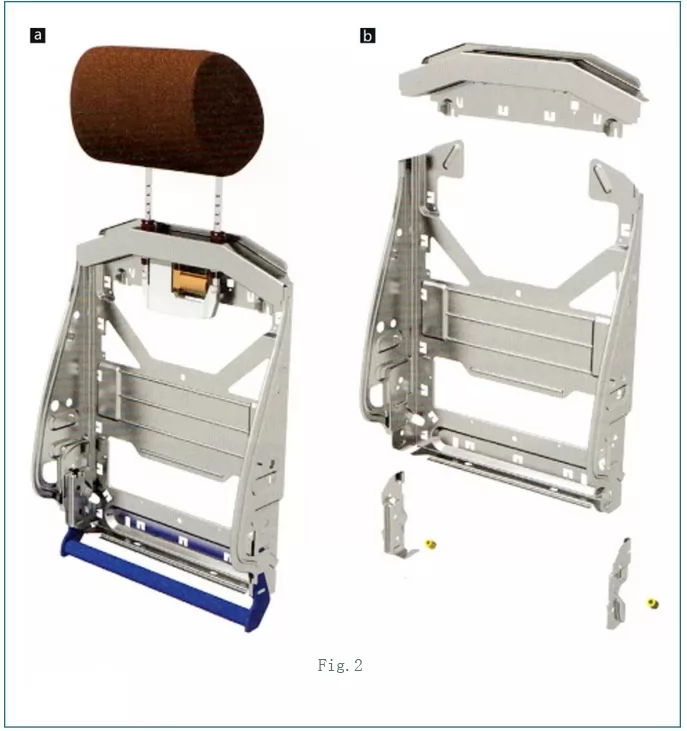

Os pontos-chave do desenvolvimento são introduzidos no projeto do back-to-back (Fig. 2) abaixo. Esta é uma estrutura de assento usada em carros de gama alta produzidos em massa. Este tipo de assento foi usado como a configuração padrão do pacote de material de couro motorizado V8, e também tem a função de ajuste elétrico do encosto de cabeça.

Em primeiro lugar, a estrutura real do encosto é importada para o módulo CAD. O modo de conexão do conector com o suporte da almofada e a estrutura traseira do assento é exatamente o mesmo que o protótipo, para que possa ser simulado o mais real possível.

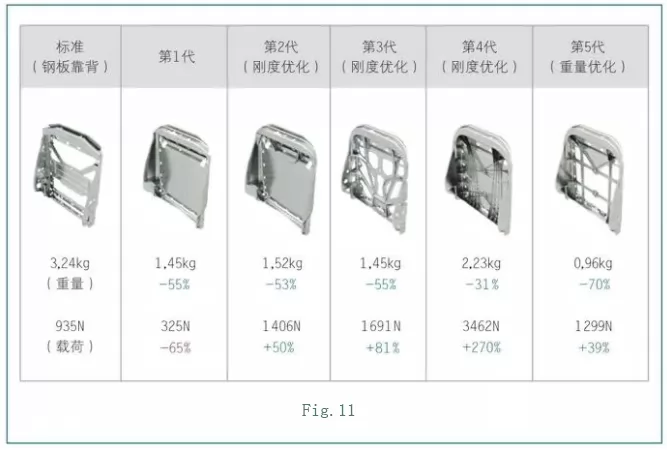

A estrutura original da chapa de aço é composta por seis partes, quatro das quais são estampadas e prensadas. Um total de dezesseis soldas são necessárias para todos os componentes a serem montados e finalmente pulverizados com tinta antiferrugem (Fig. 2). O peso total é de 3,24 kg.

O primeiro objetivo é redesenhar e reconstruir o encosto do banco composto por seis componentes, incluindo o processo de fundição de liga de magnésio. Esta peça é feita de liga AM60 (EN-MC MgAl6Mn), que pode atender aos requisitos abrangentes de castability, alongamento e resistência à tração. As peças fabricadas podem, pelo menos, atender aos requisitos de resistência especificados na inspeção padrão. Peças de magnésio não só podem absorver a energia de deformação por danos, mas também realizar a estrutura original da placa. Finalmente, a simulação de fundição da estrutura geométrica é realizada usando o ano de análise de simulação e a operacionalidade é avaliada. No início deste artigo, a estrutura original da laje é avaliada por análise FEM (modelagem FEM-FEM) e o valor de referência é obtido. O valor de referência é usado como o parâmetro de carga da análise. A força 890N é aplicada ao encosto de cabeça na direção oposta à direção de direção. O valor da força é a força mínima que os componentes podem suportar nas auditorias da UE / ECE. Se o encosto puder suportar a carga, aumente gradualmente o valor da força até que ocorram rachaduras ou instabilidade nas peças.

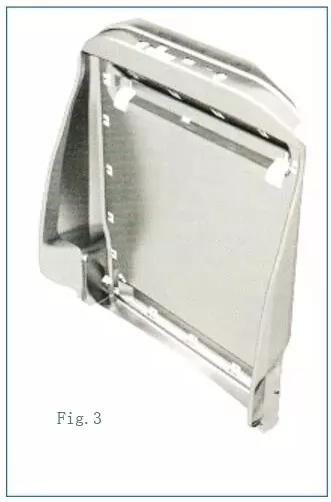

Da mesma forma, a simulação FEM também é necessária para peças fundidas em liga de magnésio. O primeiro desenho (Figura 3) é uma estrutura geométrica com ângulo de desenho adequado para o processo de fundição. A posio de ligao da estrutura do assento e do apoio de cabea e dos ganchos do cabedal e de outras estruturas ocos importantes estdisposta na posio original da estrutura da placa. O componente pesa 1,45 kg, o que é mais leve que a metade do peso das costas de aço. Bordas rígidas insuficientes são definidas na seção de transição do suporte transversal para a parede lateral, que só pode suportar a força de 325N, de modo que a estrutura não passou na inspeção.

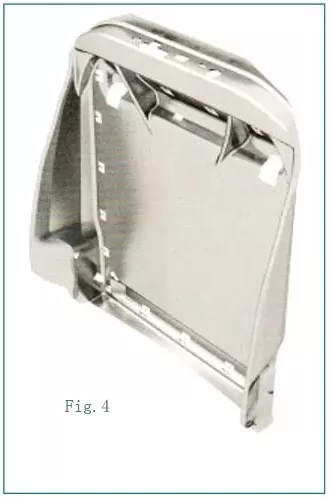

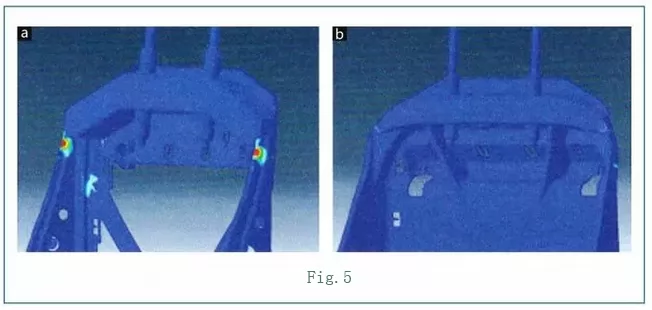

Em primeiro lugar, a estrutura de encosto da segunda geração é otimizada e a rigidez da estrutura é otimizada. Isto quer dizer que a flanger é adicionada ao reforço da cruz superior de toda a parede traseira, o que fortalece a aresta entre a parede lateral e a travessa transversal, e as nervuras são colocadas na parte de trás da travessa transversal (fig. 4). Esta medida relativamente simples, mas muito eficaz, aumenta consideravelmente a capacidade de carga para 1406N. Com essa mudança, o peso dos componentes aumentou para apenas 1,52 kg em comparação com a primeira geração. Comparando a simulação FEM do encosto da placa com o encosto de fundição de magnésio de segunda geração, pode-se verificar que o encosto produzido em massa pode suportar uma carga superior a 890N e só precisa de ser modificado adequadamente (Fig. 5).

O projeto de otimização de terceira geração é desenvolvido com base na simulação FEM anterior e no projeto de rolagem de arestas que aumentam a rigidez. O design de crimpagem corta toda a peça, melhorando ainda mais a altura. Além disso, para efeitos de redução de peso, a área oca é ainda aumentada. Esta versão (Fig. 6) adota completamente uma nova estrutura de design. Uma nova estrutura é adotada na seção de transição do suporte cruzado, o que elimina a borda afiada que é propensa à concentração de tensão antes. Os resultados da análise de FEM mostram que o componente pode suportar 1691N (+ 81%) de carga e sua rigidez é muito maior em comparação com a original. No entanto, a fraqueza da nova borda foi encontrada na análise de carga. Danos ocorrem neste ponto vulnerável porque diferentes arestas de ondulação formam uma borda curva (Fig. 7).

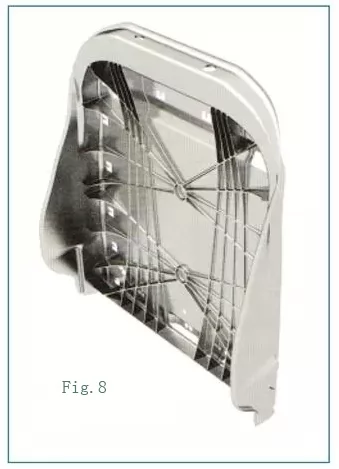

Na fase de desenvolvimento da estrutura de encosto de magnésio de 4ª geração, a rigidez foi otimizada pelo design especial das nervuras. A estrutura básica do componente adota a mesma parede lateral e suporte cruzado que a terceira geração. A espessura da parede lateral e a borda superior do suporte aumentaram de 2 mm para 3 mm. Outra mudança importante é a adição de estruturas de nervuras nos lados dianteiro e traseiro de todo o componente (Fig. 8). Comparado com a estrutura original da chapa de aço, a rigidez é aumentada em 270% e a carga do rolamento é aumentada para 3462N. A estrutura tem a rigidez máxima no momento e seu peso aumentou para 2,23 kg. Embora o peso tenha aumentado, ainda é muito menor do que o encosto de produção da estrutura da placa de aço. Com base na geração anterior de peças fundidas, a estrutura de encosto de magnésio de 5ª geração foi desenvolvida com a finalidade de clareamento. A estrutura da nervura, que não é importante para comprometer a rigidez e a otimização de peso, é eliminada nesta estrutura (Fig. 9). Apesar das dificuldades técnicas de fundição, a espessura da parede é ainda reduzida para 1 mm e a área oca é ainda aumentada. Através da modificação acima, o peso foi reduzido em 70% e o peso foi reduzido para 0,96 kg. A carga ainda é muito maior que o valor limite de 1299N.

Análise de simulação de fundição por software

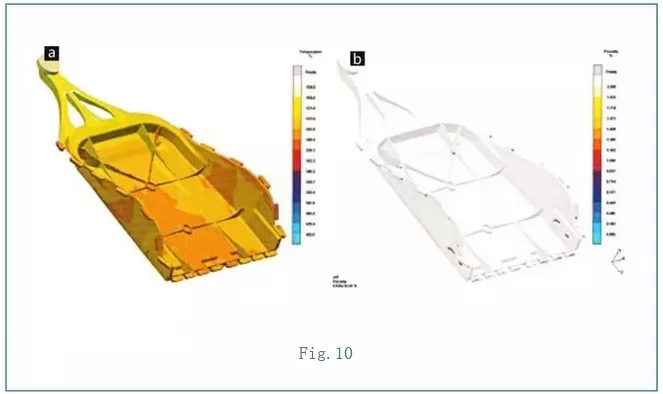

A fim de verificar se a estrutura de encosto de magnésio de 5ª geração pode ser fabricada por tecnologia de fundição após otimização de peso, a análise de simulação de fundição foi realizada por software de análise. Primeiramente, o sistema de processo de fundição adequado para essa estrutura deve ser desenvolvido. Atenção especial deve ser dada para evitar a corrente parasita derretida causada por geometria de fratura inadequada. A Figura 10 mostra um processo de enchimento selado. O escape é realizado através de uma saída de fluxo especialmente projetada para reduzir os orifícios de ar (Fig. 10).

Resumo e discussão

De acordo com a pesquisa sobre o back-to-back de fundições de magnésio desenvolvido, verifica-se que as peças fundidas leves têm grande potencial de aplicação na indústria automotiva. Além do uso de materiais leves para formar uma estrutura leve, mas também tem grande valor de aplicação. O objetivo é substituir o encosto da estrutura da placa de aço composto de seis partes por alta rigidez e peças fundidas de ligas de magnésio leves e integradas. A viabilidade do encosto é comprovada por análise de simulação em vários aspectos. Ao mesmo tempo, é mostrado que a rigidez dos componentes pode ser grandemente aumentada pela estrutura da nervura sob as condições originais. As diferentes fases da avaliação back-to-back podem ser verificadas e avaliadas pelo método de análise de elementos finitos, que está em conformidade com as regras da UE / CEE (UNECE-Comissão Económica das Nações Unidas para a Europa).

As fundições de matriz de magnésio desenvolvidas atendem aos requisitos padrão, até mesmo de certa forma excedem os requisitos padrão, conforme mostrado na Figura 11. Outras vantagens das fundições integradas incluem etapas de processo reduzidas (prensagem, estamparia, soldagem, limpeza e pulverização), encurtando o processo . Consequentemente, o consumo de energia é bastante reduzido, o potencial de recuperação é aumentado e a utilização de recursos é melhorada.

Pode-se confirmar que a estrutura de encosto leve desenvolvida através deste trabalho de pesquisa pode não apenas atender aos propósitos e requisitos apresentados no início deste artigo, mas também ter grande viabilidade de aplicação na indústria automotiva. Não só reduz grandemente o peso do veículo, mas também reduz continuamente as emissões de CO2. O aspecto econômico deste estudo ainda não foi realizado, e outros processos e processos de fundição que economizam energia serão cuidadosamente observados na próxima etapa.