Casting fraca tensão do ar refere-se à pressão interna para uma certa pressão, a fundição do vazamento interno ou externo, resultando em queda de pressão, tais peças fundidas, se colocado em uso, pode mostrar como derramamentos de óleo, vazamentos, vazamento de água, etc; O aperto insuficiente do ar é um dos problemas difíceis de serem resolvidos nos defeitos de fundição. Existem muitas razões. Em teoria, quaisquer defeitos na fundição podem causar vazamento de gás na carcaça, a maioria causada por vários defeitos.

Análise de causa 2 do vazamento de gás de fundição

2.1 Gás em matérias-primas é comumente usado como material de fundição. A liga de alumínio é usada como exemplo. Neste trabalho, apenas liga de alumínio é usada como um exemplo para explicar. Na produção de peças fundidas, a principal composição dos gases no alumínio fundido é o hidrogênio. O teor de hidrogênio no líquido de liga de alumínio está diretamente relacionado ao número de furos produzidos na fundição. Poros na fundição não só reduzem as propriedades mecânicas das peças fundidas, resistência à corrosão, mas também reduzem a estanqueidade ao ar. Atualmente, o principal método de remoção de gás na solução de alumínio é o gás inerte, como o nitrogênio, ou a adição de agente de desgaseificação sólido na liga de alumínio. O hidrogênio dissolvido na lata de alumínio fundido difunde-se na bolha. Quando as bolhas flutuam para a superfície do líquido de alumínio, as bolhas estouram e o hidrogênio escapa para a atmosfera, de modo que o propósito de remover o hidrogênio é alcançado.

2.2 O impacto do sistema de fundição do molde Sistema de fundição determina a qualidade do projeto de um molde de fundição, mas também determina a qualidade da última parte da produção de qualidade de fundição dos principais fatores.

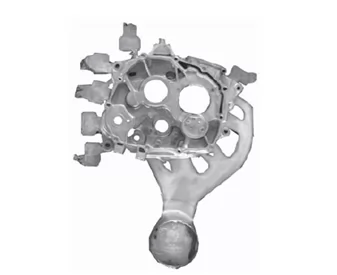

figura 1

Como um sistema com muitos elementos, sua finalidade é fazer com que o líquido da liga entre na cavidade preenchendo o estado de fluxo adequado e exaurir o gás no sistema ao máximo. Portanto, o molde de fundição deve ter um bom sistema de vazamento, sistema de transbordamento. Como mostrado na Figura 1 devido ao lado aberto do corredor no lado denso, de modo que o líquido finalmente para o canto superior esquerdo e depois de volta para produzir correntes parasitas e acumular ocorreu, resultando em um declínio significativo na qualidade das peças fundidas esquerda para reduzir o aperto do ar.

Figura 2

O design de rotor da Fig. 2 faz com que o alumínio derretido em cada canal basicamente se encha ao mesmo tempo e compense o fenômeno de vazamento parcial, de modo que a qualidade geral das peças vazadas seja equilibrada e melhorada. Portanto, no projeto de corredores de fabricação de moldes deve tentar usar o corredor de múltiplos cordões, o fluxo de alumínio e a direção da fundição permanecem consistentes, tanto quanto possível para evitar colisões para produzir vórtice e caos de enchimento causados pela incidência reduzida de entrada de ar; Ao mesmo tempo, fazer multi-segmento corredor cheio cavidade deve tentar preencher ao mesmo tempo, não pode permitir que uma ou mais partes de alumínio líquido até o último beco sem saída antes de retornar vortex. Além disso, o molde de fundição no saco de escória e exaustão deve ser bem distribuído. O fluxo correto, isto é, não produz uma colisão de fluxo de líquido, gás, velocidade e proteção suave; caso contrário, o sistema de escape e, em seguida, excelente, gás ou linha não pode pagar; A análise acima mostra que os defeitos nas peças vazadas causadas pelo sistema de vazamento ruim serão a causa direta do fraco aperto do ar das peças vazadas.

2.3 Desempenho do equipamento Porosidade interna de fundição, encolhimento, intervalo frio A fundição sob pressão também é uma das principais causas de vazamento de gás, e o desempenho do equipamento na produção de fundição desempenha um papel crucial; Para a rigidez do ar do produto, você deve selecionar os modelos de fundição apropriados. Atualmente, a injeção de três estágios é basicamente usada na produção de fundição sob pressão da máquina de fundição sob pressão. Quando o primeiro estágio é pressionado, o punção de injeção é empurrado em uma velocidade mais lenta, o que é benéfico para a extrusão do gás na câmara de pressão. No momento da pressão do segundo estágio, a velocidade da porta interna é muito rápida, e o líquido de alumínio é basicamente preenchido com a cavidade. Ao mesmo tempo, a velocidade de injeção secundária a posição prematura, a fundição fácil de produzir defeitos, como porosidade; velocidade de injeção secundária para iniciar a posição muito tarde, a fundição é fácil de produzir isolamento a frio e outros defeitos. A escolha geral da posição inicial da velocidade de injecção secundária no material do copo dentro do metal fundido atingiu apenas o portão no ideal. Portanto, esta etapa é a chave para a produção de estômatos, então quanto maior a velocidade, maior a probabilidade de produzir vórtices e estômatos. Por exemplo, as fundições de caixa de virabrequim do motor CG125 causadas por um grande número de defeitos nos fundidos, em teoria, quaisquer defeitos de fundição podem levar a vazamentos de fundição.

Figura 3

A ocorrência real da posição mais hermética mostrada na Figura 3 A, B, C três. As causas de tais problemas são muitas, a coisa mais importante é a necessidade de aproveitar as principais razões para o ajuste para fazer uma melhoria significativa no vazamento. É um método eficaz para ajustar a curva do processo de fundição. A fim de reduzir a cavidade de encolhimento dentro dos fundidos e preencher o canal de vazamento de ar, o gás na câmara deve ser eliminado o máximo possível. Neste processo, a ideia principal de controlar o blowhole da fundição é obtida controlando a pressão de um ou dois estágios e o ponto de comutação de um ou dois estágios. Na premissa de atender aos requisitos de moldagem de fundição ou qualidade de superfície, a velocidade de prensagem do primeiro estágio deve ser a mais baixa possível. Quando a liga de alumínio atinge o portão interno, a alta velocidade é iniciada. Através da melhoria do processo acima, o aperto do ar da caixa é grandemente melhorado.

2.4 No processo de fundição, devido ao alto teor de voláteis de alguns revestimentos e ao grande volume de gás, ele tem um efeito direto sobre a porosidade das peças fundidas, enquanto os agentes de ejeção dependem principalmente de pulverização manual, e a quantidade é principalmente com base na experiência. Demasiada pulverização e tempo de pulverização muito longo são fáceis de causar a grande quantidade de volatilização de gás, e a temperatura do molde é baixa, e a volatilização não é oportuna. Portanto, no processo de produção, devemos escolher o ponto de baixa volatilização e produzir a tinta com pequena quantidade de gás. Ao mesmo tempo, o tempo de sopro pode ser prolongado para assegurar a secagem da matriz fixa. Para a estrutura complexa do invólucro, o molde deve fazer com que a câmara de ejeção e a superfície de ajuste do punção, a superfície da cavidade do molde, o local de extração do núcleo e a água de extração extra ou óleo no canal sejam secados.

2,5 Machining subsídio para agarrar o processo de fundição é o mais rápido enchimento da cavidade, de modo que o alumínio líquido rapidamente solidificado no molde para formar um produto, de modo que o interior da fundição terá inevitavelmente um resultado de gás líquido de alumínio gerado pelos poros Encolhimento devido à diferença de densidades entre o sólido e o líquido (Figura 4).

Figura 4

No entanto, a camada superficial de fundição será também devido à rápida solidificação e à formação de camada compacta de grão fino, as propriedades mecânicas destes grãos finos é relativamente alta. No entanto, devido à mudança do processo de produção, a espessura da camada compacta das diferentes peças vazadas será diferente; A fim de garantir a estanqueidade dos fundidos, devemos tentar usar uma pequena margem na usinagem posterior.

2.6 A adição razoável da porosidade do orifício do material de retorno para refletir a densidade de distribuição espacial do orifício é um fator importante que afeta a hermeticidade da peça fundida. Devido ao efeito combinado de minúsculos poros e inclusões oxidadas na carga retornada, há muitos orifícios na carcaça. A produção de taxa de rejeição individual é alta, mas também para economizar energia, os resíduos reais para reciclagem, bem como um aumento substancial no retorno do rotor ao uso, também podem levar a peças fundidas com pouco gás. Portanto, a produção de requisitos de estanqueidade das peças fundidas deve ser estritamente na parte de trás para a classificação de materiais, manuseio, controle de uso, de modo que de volta para o novo material e taxa de alimentação para atender aos requisitos de qualidade em estrita proporção de uso. Caso contrário, o uso excessivo de materiais reciclados aumentará o grau de furação das peças fundidas na produção subsequente, deixando de atender aos requisitos de estanqueidade, o que não favorece a garantia da qualidade das peças vazadas.

2.7 Selecione um diâmetro de punção razoável para garantir que a câmara de pressão seja preenchida Quando selecionado o diâmetro do punção e a máquina de fundição, o peso do metal fundido contido na câmara de pressão também é um determinado valor, mas a fundição dos requisitos de peso de fundição do metal fundido cada um diferente. Se o volume de metal derretido derramado na câmara de pressão for insuficiente (isto é, quando a plenitude da câmara de pressão é baixa), o gás na câmara de pressão não pode ser excluído o mais rápido possível durante a injeção. Sob o impulso de alta velocidade do pistão de injeção, o fluxo de ordem de estado turbulento, que é fácil de se envolver no gás, levando a porosidade, vazamento inadequado e outros defeitos. Ao mesmo tempo, como a pressão excessiva na câmara, há a existência de facilmente formado na fundição dentro da pele, levando à força local de peças fundidas diminuída, sob a influência de um grande vazamento de teste propenso a vazamentos. Portanto, a escolha de um enchimento de câmara de pressão razoável pode efetivamente reduzir os defeitos de porosidade na peça fundida, reduzindo assim a taxa de vazamento da peça fundida.

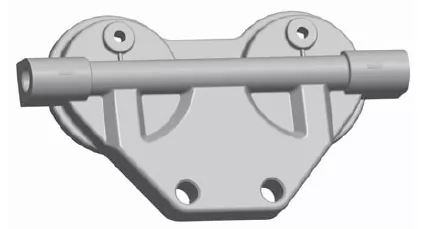

Figura 5

3 Melhorar a hermeticidade das peças fundidas CLQ81 melhorar a base hermética Base automotiva CLQ81 (Figura 5) requisitos de estanqueidade do ar são bastante rigorosos, devem ser 100% do vazamento, ou usarão vazamentos de óleo, afetam o uso normal dos veículos; no processo de produção para garantir a estanqueidade ao ar é o foco da inspeção de qualidade. No projeto inicial do molde, devido a não a tensão do ar como uma questão importante a considerar, CLQ81 produção de fundição de base de alta taxa de vazamento, especialmente após um período de produção de moldes, a superfície do molde será uma rachadura grave, Lesão local também é muito grave, mais perda de peso de peças fundidas. A baixa estanqueidade do produto tornou-se o principal gargalo restringindo a produção (embora, através da impregnação posterior possa ser feita, mas aumente bastante os custos de produção), para resolver esse problema, analisamos as razões do vazamento das peças fundidas: Para Na produção de peças de sucata e material de vazamento para a quantidade de mais reciclado, de modo que a produção tardia de peças fundidas aumentaram o teor de impureza, a garantia de qualidade de fundição é extremamente desfavorável. Ao mesmo tempo, devido ao maior controle da permissão de usinagem no processo de usinagem, os furos e orifícios de areia dentro do lingotamento são mais expostos e o vazamento do vazamento é exacerbado. Para a análise de tomar as seguintes medidas: 1, controlar rigorosamente o uso de carga de volta. Ao mesmo tempo, o gás nitrogênio é soprado no líquido de alumínio e, enquanto o agente de fundição em pó é adicionado enquanto sopra o gás, o alumínio fundido no forno é totalmente colocado em contato com o gás e o agente de refinação para remover o gás e as impurezas líquido de alumínio, tanto quanto possível. 2, a fim de garantir a hermeticidade das peças fundidas após a usinagem, nós melhoramos o projeto de fixação de usinagem no processo de usinagem mais tarde para melhorar a precisão do posicionamento de usinagem. Tanto quanto possível, a redução de capacidade de usinagem. 3, a fim de reduzir o uso de últimas fendas molde, falhas e outros defeitos de superfície, as partes correspondentes do molde para fortalecer o processamento e a produção de um novo tratamento de superfície de titânio puxando núcleo. Após a implementação das medidas acima ao longo de um período de tempo, a taxa de vazamento das peças vazadas caiu drasticamente e basicamente não requer mais impregnação.

Através da análise de exemplo acima, podemos ver que para resolver o problema da inspeção deficiente da estanqueidade do gás de fundição na produção de fundição é mais difícil, a razão pode ser causada por uma variedade de defeitos de fundição produzidos pela interação. Portanto, em resposta ao fenómeno de fraca estanqueidade ao ar, deve ser possível, tanto quanto possível, a natureza da liga, processo, molde, etc., para conduzir uma investigação passo a passo, a fim de encontrar a razão principal para o corte pretendido, a fim de efetivamente melhorar a estanqueidade da fundição.